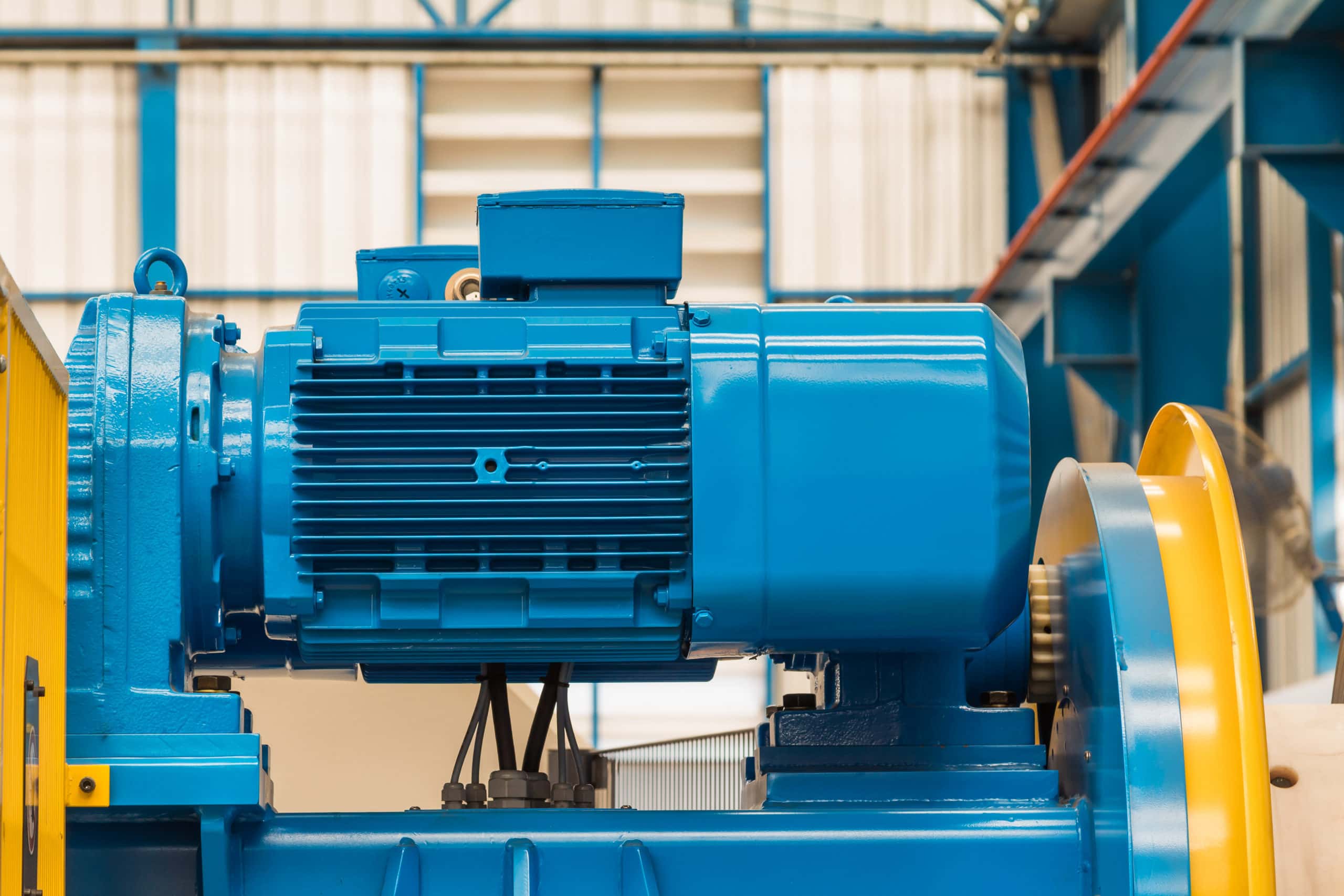

Moteurs électriques: comprendre les bases et les applications

Découvrez le fonctionnement des moteurs électriques, leurs principaux types, composants, critères de choix et applications, de l'industrie à la mobilité.

Fondamentaux électromagnétiques

Un moteur électrique convertit l'énergie électrique en énergie mécanique grâce à l'interaction entre courant et champ magnétique. Au cœur du système, le stator génère un champ, tandis que le rotor tourne sous l'effet de forces appelées force électromagnétique. Selon l'architecture, ces champs proviennent d'enroulements alimentés en courant alternatif (CA) ou courant continu (CC), ou d'aimants permanents. Le phénomène d'induction crée un couple qui met l'arbre en rotation et transmet la puissance à la charge. Dans les machines asynchrones, le glissement entre champ tournant et rotor est essentiel pour produire le couple, tandis que dans les moteurs synchrones, la vitesse est verrouillée au champ tournant. Les pertes dans le cuivre et le fer, ainsi que les frottements, influencent le rendement et l'élévation de température. Bien dimensionner la tension, le courant et le refroidissement garantit fiabilité et performances stables, tout en réduisant le bruit et les vibrations.

Types essentiels de moteurs

Il existe plusieurs familles majeures, chacune optimisée pour des besoins spécifiques. Le moteur asynchrone (ou à induction) est robuste, économique et adapté aux pompes, ventilateurs et convoyeurs. Le moteur synchrone à aimants permanents offre un rendement élevé, une densité de couple remarquable et une excellente régulation de vitesse, prisé en robotique et en mobilité électrique. Le moteur à courant continu simplifie la commande et fournit un couple élevé à bas régime, idéal pour l'entraînement précis. Le brushless (CC sans balais) combine électronique de puissance et capteurs pour une solution compacte, silencieuse et durable. Les moteurs pas à pas avancent par incréments contrôlés, parfaits pour la position sans boucle de retour complexe. Les moteurs à réluctance s'appuient sur la variation de réluctance magnétique pour un compromis intéressant entre coût et performances. Le choix dépend de la plage de vitesse, du couple au démarrage, du bruit, de la maintenance et des contraintes d'environnement.

Paramètres clés et performance

Comprendre les grandeurs fondamentales aide à choisir et exploiter un moteur. Le couple traduit la force de rotation, la vitesse exprime la cadence, et la puissance résulte de leur combinaison. Le rendement indique la part d'énergie convertie en travail utile, alors que le facteur de puissance mesure l'alignement entre tension et courant sur réseau. La courbe couple‑vitesse révèle le comportement au démarrage, en charge et à vide, utile pour dimensionner variateur et transmission. L'inertie de la charge influence l'accélération et le temps de réponse. La température impacte la durée de vie des isolants; un refroidissement efficace et un degré de protection adapté aux poussières et à l'humidité assurent la fiabilité. Les pertes cuivre et fer, ainsi que le ripple de couple, affectent le bruit et la qualité d'entraînement. Les marges sur courant, les cycles de service et la tolérance aux surcharges guident le dimensionnement d'une chaîne motrice stable et durable.

Commande et variation de vitesse

La commande moderne repose sur l'électronique de puissance et des algorithmes avancés. En courant alternatif, les variateurs de fréquence ajustent la tension et la fréquence pour réguler la vitesse et optimiser le couple. Les stratégies V/f (scalaire) conviennent aux charges simples, tandis que la commande vectorielle et l'orientation de flux offrent une dynamique précise et un rendement élevé, y compris à bas régime. En courant continu et en brushless, la modulation de largeur d'impulsion (PWM) pilote finement le courant de phase. Les capteurs comme encodeurs et résolveurs apportent une mesure exacte de position et de vitesse; des approches sensorless estiment ces grandeurs via modèles et observations. Les fonctions de démarrage progressif, de freinage régénératif, et de limitation de courant protègent moteur et réseau. La gestion des harmoniques, des perturbations électromagnétiques, et le choix de filtres et blindages garantissent compatibilité et efficacité globale.

Applications courantes

Les moteurs électriques propulsent une multitude d'usages. Dans l'industrie, ils actionnent pompes, compresseurs, convoyeurs et machines‑outils, où la régulation de vitesse améliore la qualité et l'efficacité énergétique. En CVC et bâtiments, la variation de débit adapte précisément la ventilation et la climatisation, réduisant l'usure et le bruit. En mobilité électrique, les moteurs à aimants permanents et réluctance offrent densité de couple, freinage régénératif et compacité pour véhicules légers et utilitaires. Les robots, drones et systèmes d'automatisation exploitent la précision des brushless et des pas à pas pour des trajectoires nettes et répétables. Dans l'électroménager, la commande électronique apporte confort, silence et durabilité. Le choix du moteur s'appuie sur le profil de charge, l'environnement (poussière, humidité), le niveau de bruit, la sécurité, ainsi que les coûts d'installation et d'exploitation, afin d'obtenir une solution équilibrée et pérenne.

Installation, maintenance et durabilité

Une mise en œuvre réussie commence par un dimensionnement correct des câbles, protections et convertisseurs, avec une mise à la terre soignée et un refroidissement adapté. L'alignement mécanique, la qualité des accouplements et la maîtrise des vibrations prolongent la durée de vie des paliers. La maintenance prédictive, basée sur la température, le bruit, la signature vibratoire et l'analyse de courant, permet d'anticiper l'usure et d'éviter les arrêts non planifiés. L'optimisation du facteur de charge, la réduction des pertes et l'usage de variateurs contribuent à l'efficacité énergétique. Côté durabilité, le recyclage du cuivre, de l'acier et des aimants, la sélection de lubrifiants responsables et l'écoconception minimisent l'empreinte environnementale. Des pratiques de nettoyage, de filtration d'air et de contrôle de poussières et humidité préservent l'isolation. En réunissant bonnes pratiques électriques, mécaniques et de commande, on assure fiabilité, sécurité et performance sur l'ensemble du cycle de vie.